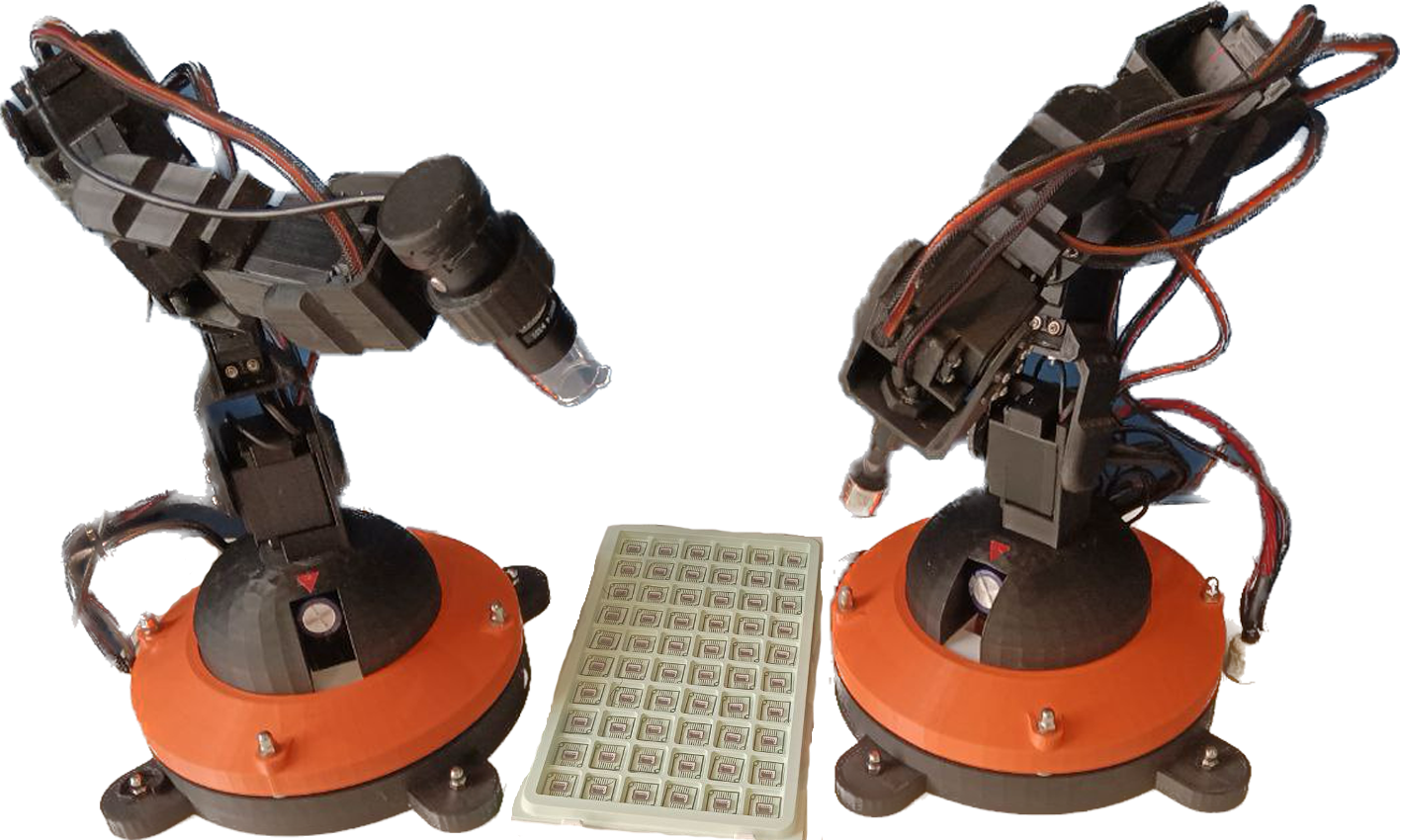

Роботизированные комплексы визуального контроля поверхностей изделий электронной техники и материалов к ним

Специалисты АО «ЦКБ «Дейтон» разрабатывают и изготавливают робототехнические комплексы по контролю качества продукции (изделий и материалов), использующие: компьютерное зрение, машинное обучение, нейронные сети, мехатронные системы манипулирования изделиями и датчиками контроля.

Разрабатываемые в АО «ЦКБ «Дейтон» робототехнические комплексы позволяют выявлять элементы изделий и получать свойства материалов, не отвечающие установленным требованиям, протоколировать процессы проверки и получать сводную информацию по обнаруженным бракам и дефектам, рассчитывать выход годных, проводить анализ роста или снижения качества изготавливаемых изделий, помогать выстраивать технологические процессы, обеспечивающие требуемое качество изделий.

Обнаружение бракованных и дефектных изделий (элементов), не соответствующих установленным требованиям, выполняется с помощью:

- камер, электронных микроскопов, в составе робототехнических комплексов. Проведенные исследования проблем обеспечения качества показали необходимость проводить автоматизированную или автоматическую визуальную инспекцию по обнаружению браков и дефектов на поверхностях изделий и материалов, а также обеспечивать их предотвращение на этапах межоперационного и выходного контроля. Используемые на предприятиях в этих процессах возможности человеческого зрения ограничены из-за малой разрешающей способности и контрастной чувствительности зрения в микрометрическом диапазоне размеров браков и дефектов. Робототехнический комплекс на предприятии нацелен на решение вышеперечисленных проблем и выполняет контроль качества изделий и материалов в движении по заданному маршруту с помощью камер, электронных микроскопов, вмонтированных в манипулятор, работающий синхронно с устройством отбора бракованных изделий и классификации дефектов. Является методом неразрушающего контроля;

- датчиков электромагнитного излучения, в составе робототехнических комплексов. Проведенные исследования проблем обеспечения качества микросварки показали необходимость измерения электромагнитных излучений в процессах микросварки и оценки их параметром для прогнозирования качества сварки и отбора элементов изделий с вероятными дефектами сварки. Результаты (протоколы) микросварки позволяют доводить технологические процессы до уровня минимизации браков, возникающих при микросварке, элементов изделий. Робототехнические комплексы с датчиками электромагнитных излучений позволяют контролировать не только качество сварки, но и информировать о необходимости проведения регламентных работ на сварочных аппаратах, информировать о запасе ресурсов (износе) комплектующих частей аппаратов микросварки.

Полученная информация от датчиков обрабатывается с помощью технологий искусственного интеллекта и позволяет сформировать протоколы обнаружения браков и дефектом по конкретному изделию, группе изделий, технологическому процессу (ответственному исполнителю), временному периоду.

Идентификация изделий, партий изделий проводится с помощью привязки по QR-кодам, штрих-кодам, ручного ввода номеров, используемых в системах документооборота предприятия.

В процессе внедрения робототехнических комплексов проводится машинное обучение, прописываются образы дефектов как в графическом виде, так и описательно, используются различные модели изделий электронной техники и элементов к ним такие как STEP, SPICE, IBIS.

Робототехнические комплексы имеют несколько вариантов конфигурации, каждый из которых включает датчики с необходимыми свойствами (разрешение, отношение сигнал-шум и пр.). Заказчику предоставлена возможность определить (согласовать) конфигурацию робототехнического комплекса на основе требований к определению дефектов конкретного изделия (элемента, материала) и позиции робототехнического комплекса в технологическом процессе.

Компьютерные программы робототехнического комплекса содержат модули, построенные на запатентованных, ранее разработанных в АО «ЦКБ «Дейтон» программных средствах и библиотеках с моделями изделий. Имеется возможность проводить постоянное машинное обучение систем робототехнического комплекса с учетом расширения номенклатуры изделий, изменения требований к их качеству силами специалистов предприятия (интерфейс машинного обучения позволяет выполнять такую функцию).

Робототехнический комплекс автоматизирует процессы контроля качества изделий (элементов, материалов), снижает нагрузку на работников, исключает использование в процессе поиска дефектов человеческого зрения, зависящее в том числе и от состояния человека, ограничения разрешающей способности и контрастной чувствительности зрения человека, создает условия для разработки более совершенных изделий электронной техники и радиоэлектронной аппаратуры.

Объем, время и стоимость работ по разработке, изготовлению, установке и обучению работе с робототехническими комплексами определяется в процессе формирования технического задания.

Информация о разработках, видеосъёмка работы и результаты, описанные в научных публикациях представлены на странице сайта ниже.

Видео по теме:

|

|

|

|

|

|

|

|

Публикации по теме:

-

Д.А. Дормидошина, Ю.А.Евстифеев, В.Н.Ключников, Е.Н Ключников, Ю.В.Рубцов.

«Тенденции развития систем освещения в методах автоматизированного оптического обнаружения дефектов изделий электронной техники в 2025 г.»

( 2026, журнал «Электронные компоненты»)

-

Дормидошина Д. А., Рубцов Ю.В.

Обзор, анализ и апробирование методов настройки контраста и освещения в автоматизированных системах обнаружения дефектов изделий электронной техники визуальным методом

( 2026, Вектор научной мысли)

-

Дормидошина Д. А., Евстифеев Ю. А., Ключников В.Н., Ключников Е.Н., Рубцов Ю.В.

Разработка и внедрение АПАК для поиска дефектов изделий микроэлектроники с помощью искусственного интеллекта - Часть 11. Современные тенденции в методах автоматизированного оптического контроля изделий электронной техники

( 2025, Электронные компоненты)

-

Дормидошина Д. А., Рубцов Ю.В.

Обзор и анализ методов автоматического оптического контроля качества изделий электронной техники

( 2025, Радиоэлектронная отрасль: проблемы и их решения)

-

Дормидошина Д. А., Евстифеев Ю. А., Рубцов Ю.В.

Разработка и внедрение АПАК для поиска дефектов изделий микроэлектроники с помощью искусственного интеллекта - Часть 10. Обзор, анализ, разработка и испытание технологии виртуальной реальности в автоматизированных системах обнаружения дефектов изделий электронной техники

( 2025, Электронные компоненты)

-

Дормидошина Д. А., Рубцов Ю.В.

Обзор и анализ методов управления освещением в автоматическом оптическом контроле качества изделий электронной техники

( 2025, Флагман науки)

-

Дормидошина Д. А., Рубцов Ю.В.

Технологические тенденции в оптическом обнаружении дефектов радиоэлектронных изделий в 2025 году

( 2025, Вектор научной мысли)

-

Дормидошина Д. А., Евстифеев Ю. А., Рубцов Ю.В., Антонов К. А., Бойков И. И., Ключников В. Н., Ключников Е. Н.

Разработка и внедрение АПАК для поиска дефектов изделий микроэлектроники с помощью искусственного интеллекта - Часть 9. Внедрение АПАК для автоматизации процесса обнаружения дефектов на металлокерамических корпусах типа 4

( 2025, Электронные компоненты)

-

Дормидошина Д. А., Рубцов Ю.В.

Методы позиционирования камер для обнаружения дефектов изделий электронной техники с помощью искусственного интеллекта

( 2025, Вектор научной мысли)

-

Дормидошина Д. А., Рубцов Ю.В.

Обзор и анализ методов извлечения изображений дефектов в автоматическом оптическом контроле качества изделий электронной техники

( 2025, Флагман науки)

-

Дормидошина Д. А., Рубцов Ю.В.

Обзор и анализ методов пороговой обработки изображений в автоматическом оптическом контроле качества изделий электронной техники

( 2025, Флагман науки )

- Дормидошина Д. А., Евстифеев Ю. А., Рубцов Ю.В., Малышев В.Э., Назаренко А.А., Антонов К. А.

Разработка и внедрение АПАК для поиска дефектов изделий микроэлектроники с помощью искусственного интеллекта - Часть 8. Автоматизированный визуальный контроль качества изделий микроэлектроники с использованием метода гомографии

( 2025, Электронные компоненты )

- Дормидошина Д. А., Евстифеев Ю. А., Рубцов Ю.В., Малышев В.Э., Назаренко А.А.

Разработка и внедрение АПАК для поиска дефектов изделий микроэлектроники с помощью искусственного интеллекта - Часть 7. Новая технология поиска дефектов на основе многоракурсной структуры

( 2025, Электронные компоненты )

- Дормидошина Д. А.

Ключевые преимущества компьютерного зрения в промышленности

( 2025, Радиоэлектронная отрасль: проблемы и их решения )

- Дормидошина Д. А., Рубцов Ю.В.

Обзор и анализ методов предварительной обработки изображений в автоматическом оптическом контроле качества изделий электронной техники

( 2025, Флагман науки )

- Юдахин Ю. А., Канарейкина Д. О., Юдахин Ю. Ю.

Технология изготовления многовыводных рамок микросхем с применением прецизионной лазерной резки

( 2025, Технологии в электронной промышленности )

- Дормидошина Д. А., Евстифеев Ю. А., Рубцов Ю.В., Малышев В.Э., Назаренко А.А.

Разработка и внедрение АПАК для поиска дефектов изделий микроэлектроники с помощью искусственного интеллекта - Часть 6. Поиск дефектов изделий на основе особых точек ORB

( 2025, Электронные компоненты )

- Дормидошина Д. А., Евстифеев Ю. А., Рубцов Ю.В., Графов И.С., Старостин С. П.

Разработка и внедрение АПАК для поиска дефектов изделий микроэлектроники с помощью искусственного интеллекта - Часть 5. Обнаружение дефектов микросварки в контактах элементов ЭКБ с помощью электромагнитных устройств

( 2025, Электронные компоненты )

- Дормидошина Д. А., Евстифеев Ю. А., Рубцов Ю.В., Кузнецов А. П.

Разработка и внедрение АПАК для поиска дефектов изделий микроэлектроники с помощью искусственного интеллекта - Часть 4. Проверка качества порошковых материалов и микроструктур поверхностей

( 2025, Электронные компоненты )

- Рубцов Ю.В., Малышев В.Э., Назаренко А.А.

Автоматизированный визуальный контроль качества изделий микроэлектроники методом сравнения шаблонов

( 2024, г. Москва, «Радиоэлектронная отрасль: проблемы и их решения» )

-

Дормидошина Д. А., Рубцов Ю.В.

Искусственный интеллект в визуальной проверке качества изделий: технологические и экономические аспекты

( 2025, г. Москва, «Радиоэлектронная отрасль: проблемы и их решения» )

-

Дормидошина Д. А.

Роль технологического менеджмента в решении задач внедрения систем автоматизированного оптического контроля качества изделий электронной техники

( 2025, Вестник Екатерининского института )

-

Дормидошина Д. А., Евстифеев Ю. А., Рубцов Ю.В.

Разработка и внедрение АПАК для поиска дефектов изделий микроэлектроники с помощью искусственного интеллекта - Часть 3. Обнаружение дефектов полупроводниковых пластин в поляризованном свете

( 2025, Электронные компоненты )

-

Дормидошина Д. А., Евстифеев Ю. А., Рубцов Ю.В.

Разработка и внедрение АПАК для поиска дефектов изделий микроэлектроники с помощью искусственного интеллекта - Часть 2. Измерение обнаруженных дефектов в видимом диапазоне

( 2025, Электронные компоненты )

-

Дормидошина Д. А.

Компьютерное зрение в системах контроля качества продукции и связь с TQM и MES

( 2025, г. Москва, «Радиоэлектронная отрасль: проблемы и их решения» )

-

Рубцов Ю.В., Малышев В.Э., Назаренко А.А.

Определение дефектов на изделиях микроэлектроники в режиме реального времени при помощи сверхточной нейронной сети

( 2025, г. Москва, «Радиоэлектронная отрасль: проблемы и их решения» )

-

Дормидошина Д. А., Евстифеев Ю. А., Рубцов Ю.В.

Разработка и внедрение АПАК для поиска дефектов изделий микроэлектроники с помощью искусственного интеллекта - Часть 1. Технические средства настройки изображений для обнаружения дефектов в видимом диапазоне

( 2025, Электронные компоненты )

-

Андрей Коршунов

Брак по расчетам: проверку микроэлектроники поручили роботу-инспектору с ИИ

( 2025, Газета Известия )

Документы Роспатента: